Popraw jakość wydruków 3D poprzez optymalizację orientacji modeli

Popraw jakość wydruków 3D poprzez optymalizację orientacji modeli

Popraw jakość wydruków 3D poprzez optymalizację orientacji modeli

Jakość powierzchni wydrukowanych modeli może być bardzo różna, ponieważ wpływa na nią wiele czynników, takich jak grubość warstwy, prędkość drukowania, czy orientacja ustawionych części.

W tym artykule omawiamy, jak poprawić jakość wydruków 3D poprzez optymalizację orientacji i ustawiania elementów pod różnym kątem.

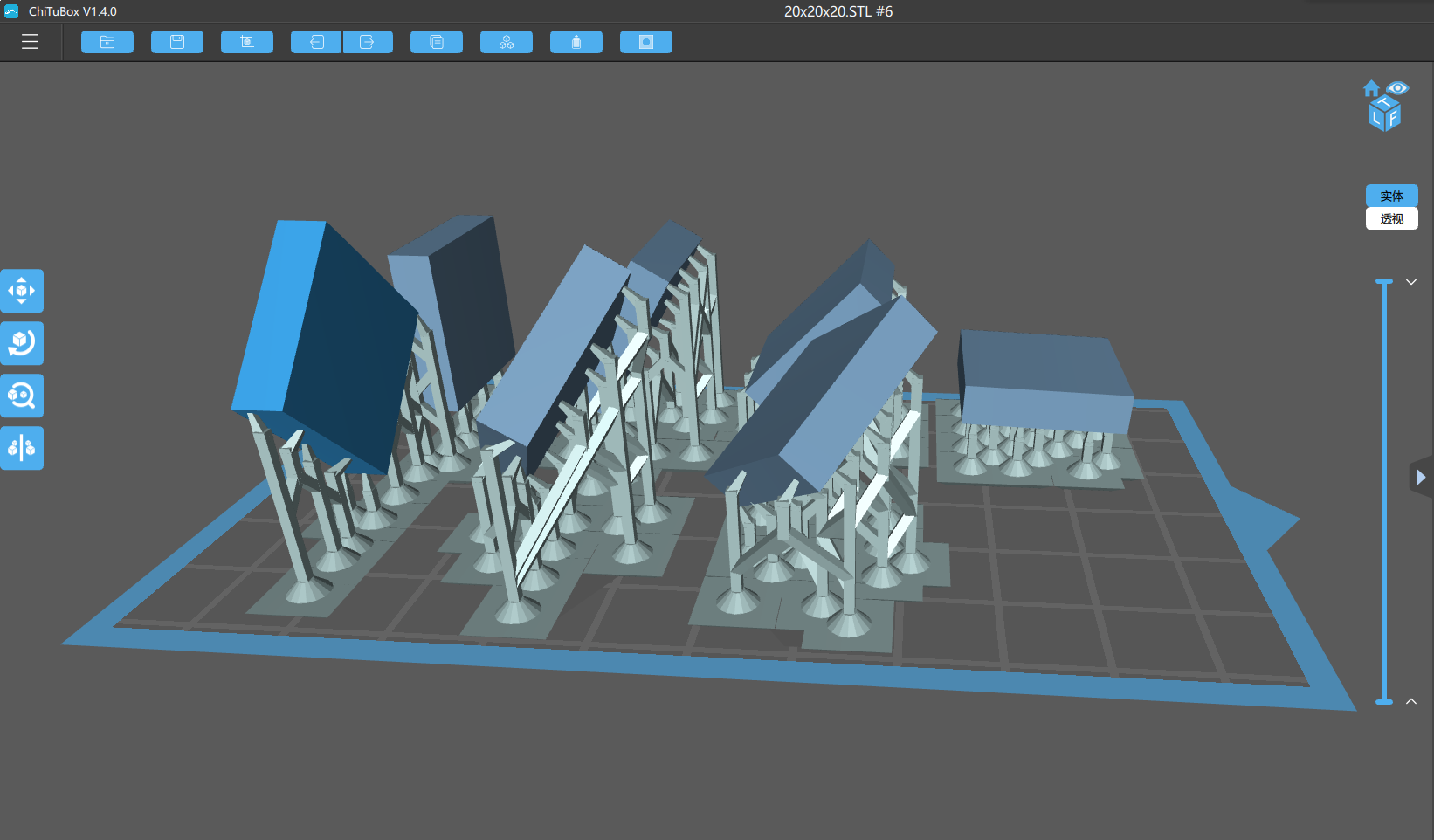

Korzystamy z programu ChituBox (SLA / DLP / LCD), który obsługuje żywiczne drukarki Phrozen 3D:

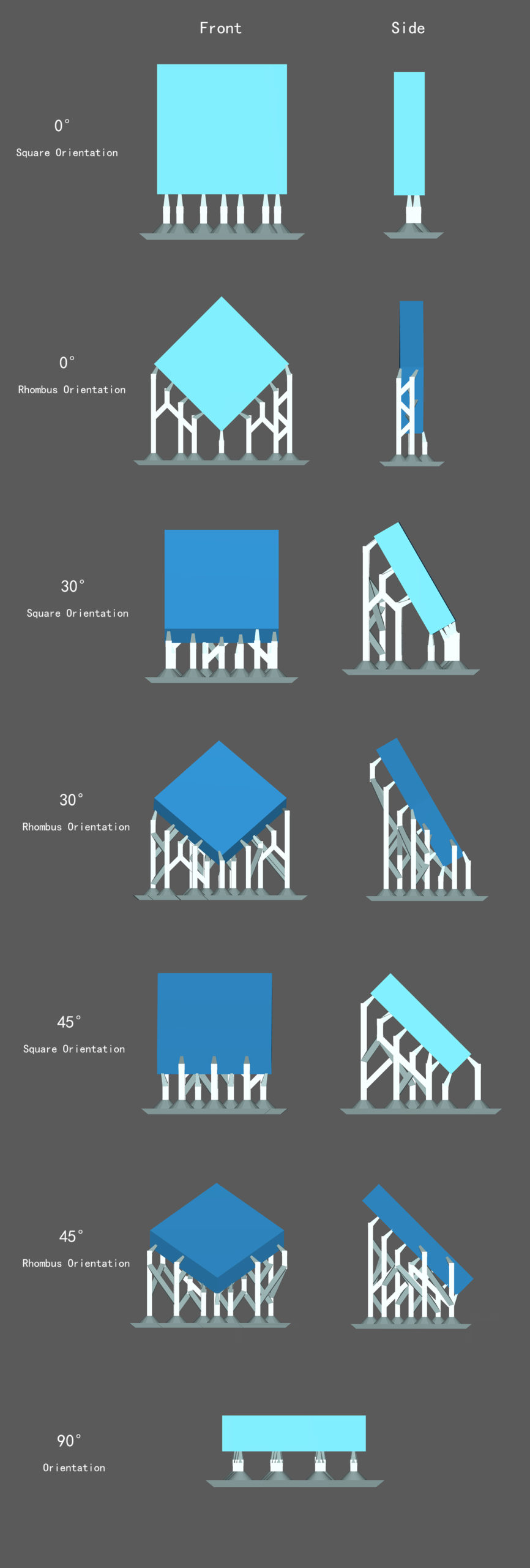

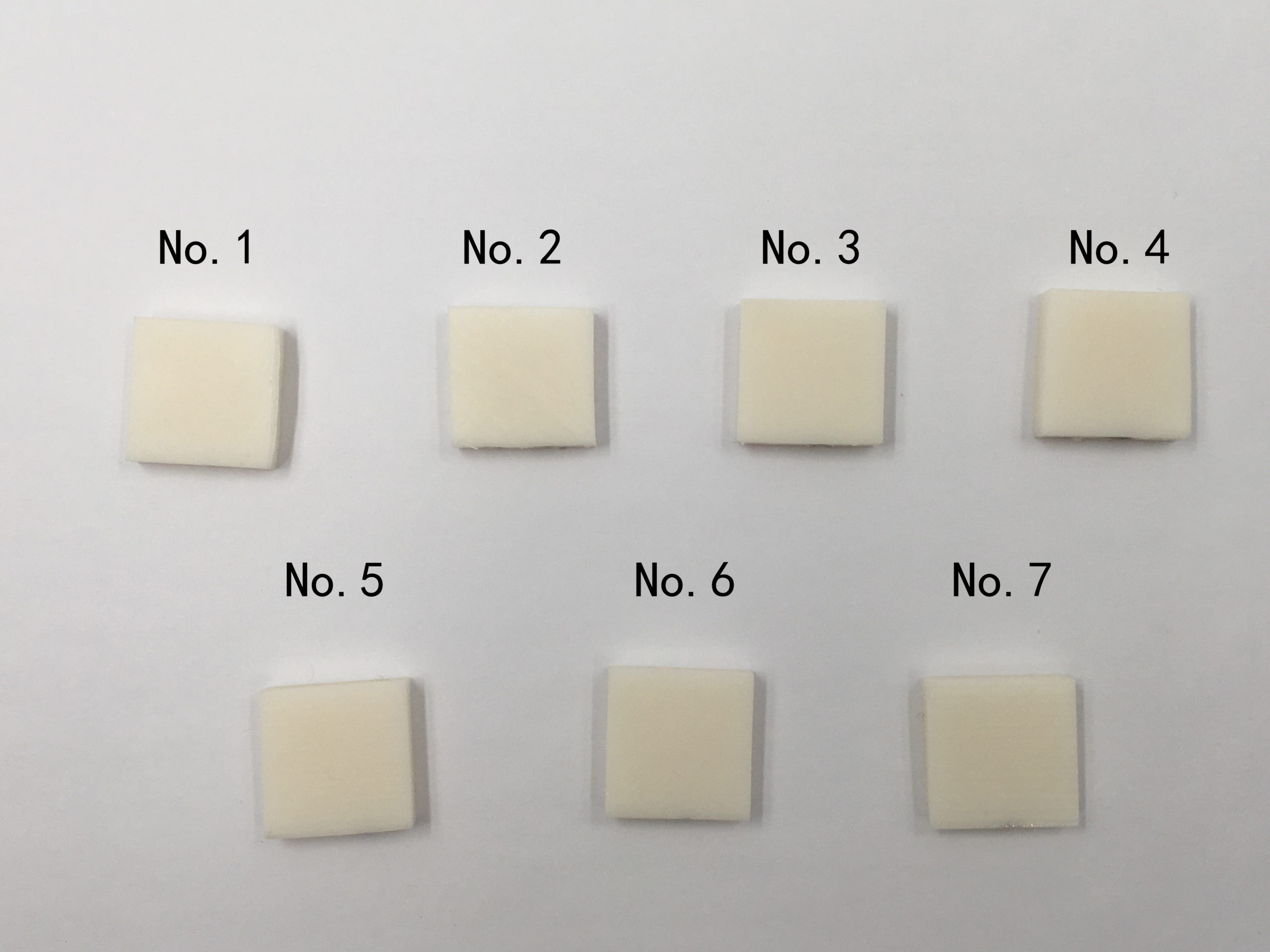

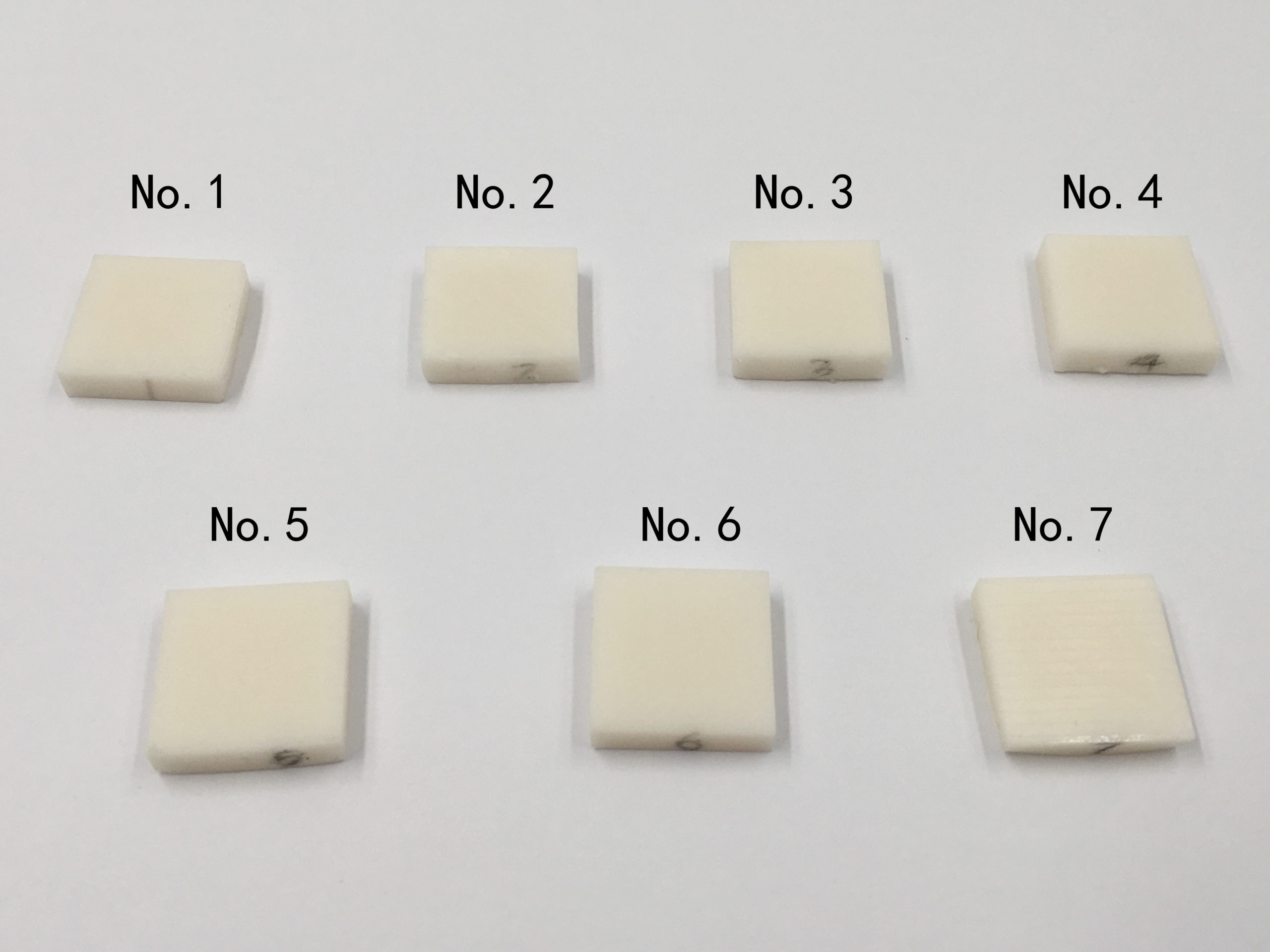

Umieściliśmy ten sam model w różnych pozycjach, pod różnym kątem. Nasze wybrane kąty tworzą z płaszczyzną pionową: 0 stopni, 30 stopni, 45 stopni i 90 stopni. Z wyjątkiem 90 stopni, modele mają kształt kwadratu i rombu, ponieważ te dwa kształty mają różne przekroje podczas procesu drukowania 3D.

W sumie otrzymaliśmy 7 modeli, ponumerowanych od 1 do 7:

- 0° kwadrat,

- 0° romb,

- 30° kwadrat,

- 30° romb,

- 45° kwadrat,

- 45° romb,

- 90° kwadrat.

Ogólnie wiadomo, że najkorzystniejszym ustawieniem, jest kąt wynoszący 45 stopni. Chcieliśmy to przetestować.

W dalszej części będziemy oceniać jakość druku na podstawie:

- integralności modelu,

- deformacji modelu,

- jakości powierzchni.

Integralność modelu

Nagłe zmiany struktury modelu z małego do dużego przekroju poprzecznego doprowadzają do poważnych zmian objętościowych warstw, ponieważ objętość żywicy 3D w każdej warstwie silnie wpływa na skurcz każdej utwardzonej warstwy.

Nierówna ilość drukowanego materiału i gwałtowna siła odrywania powoduje zmienny skurcz między warstwami, który jest główną przyczyną złego rozłożenia materiału i nieregularności powierzchni.

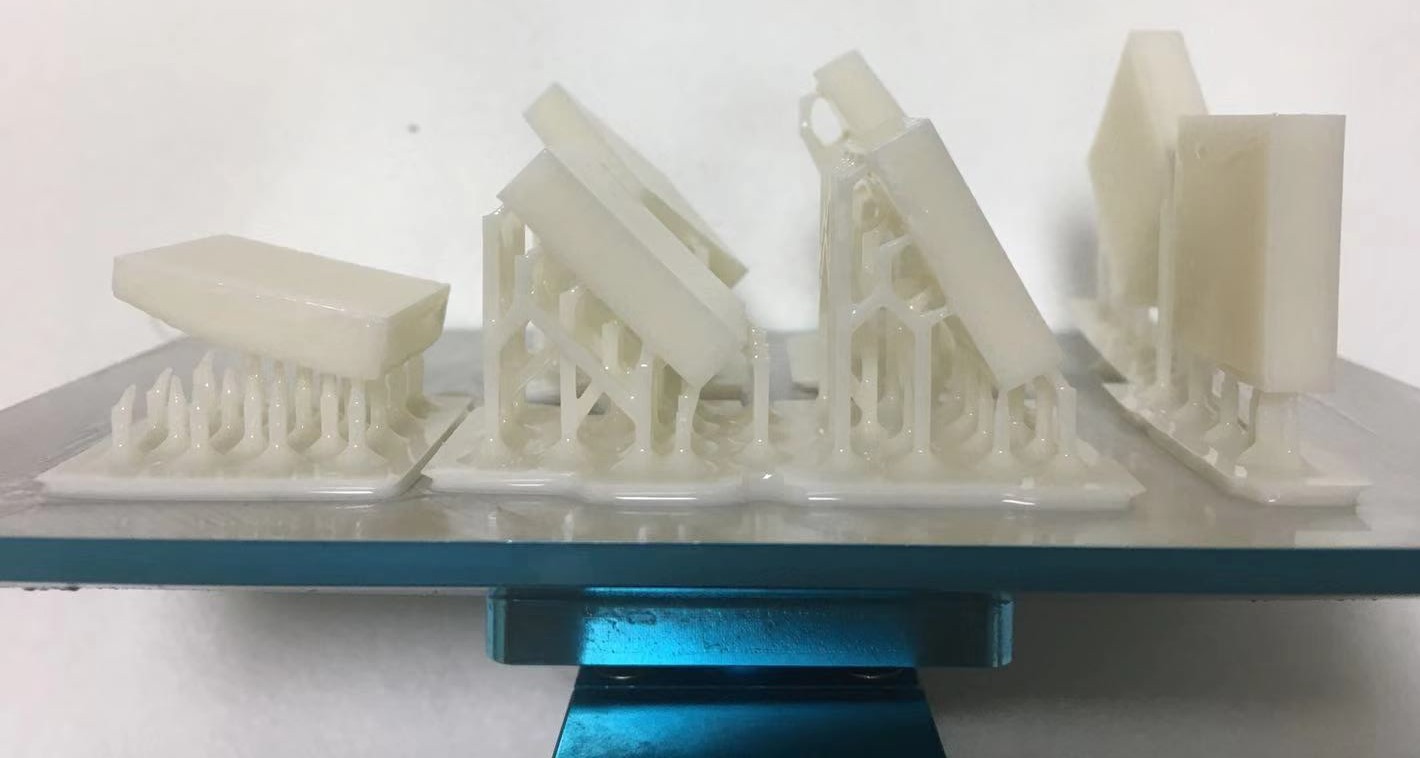

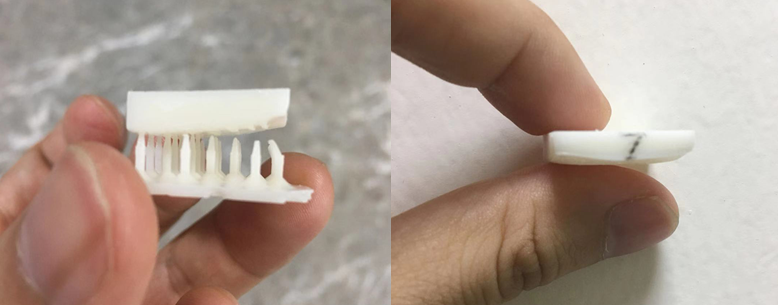

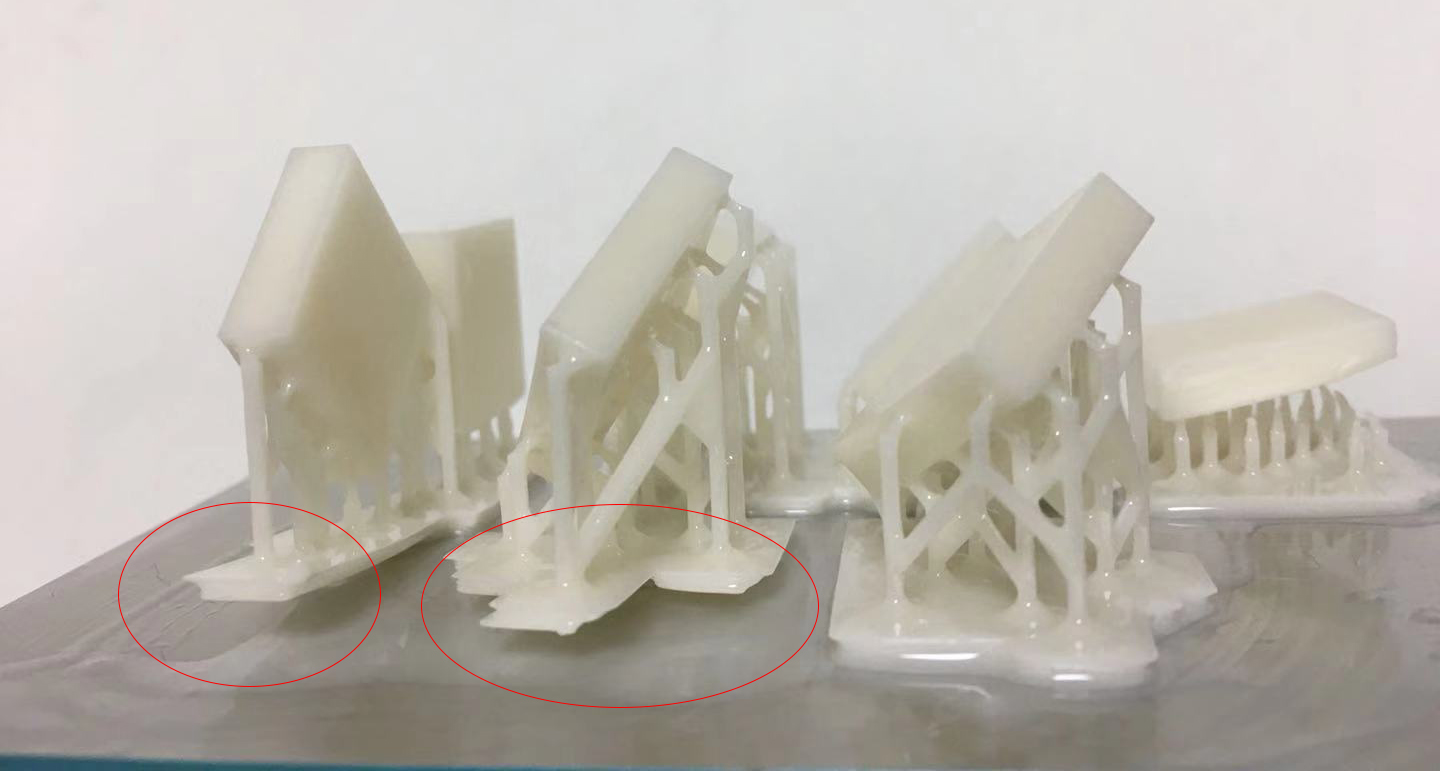

Model nr 7 (orientacja 90°) został ustawiony poziomo na konstrukcjach wsporczych, które są poddawane największym zmianom powierzchni i największym siłom odrywania. Tak więc siła bezpośrednio odrywa obiekt od konstrukcji wsporczych, co skutkuje nieprawidłowym przebiegiem całego drukowania.

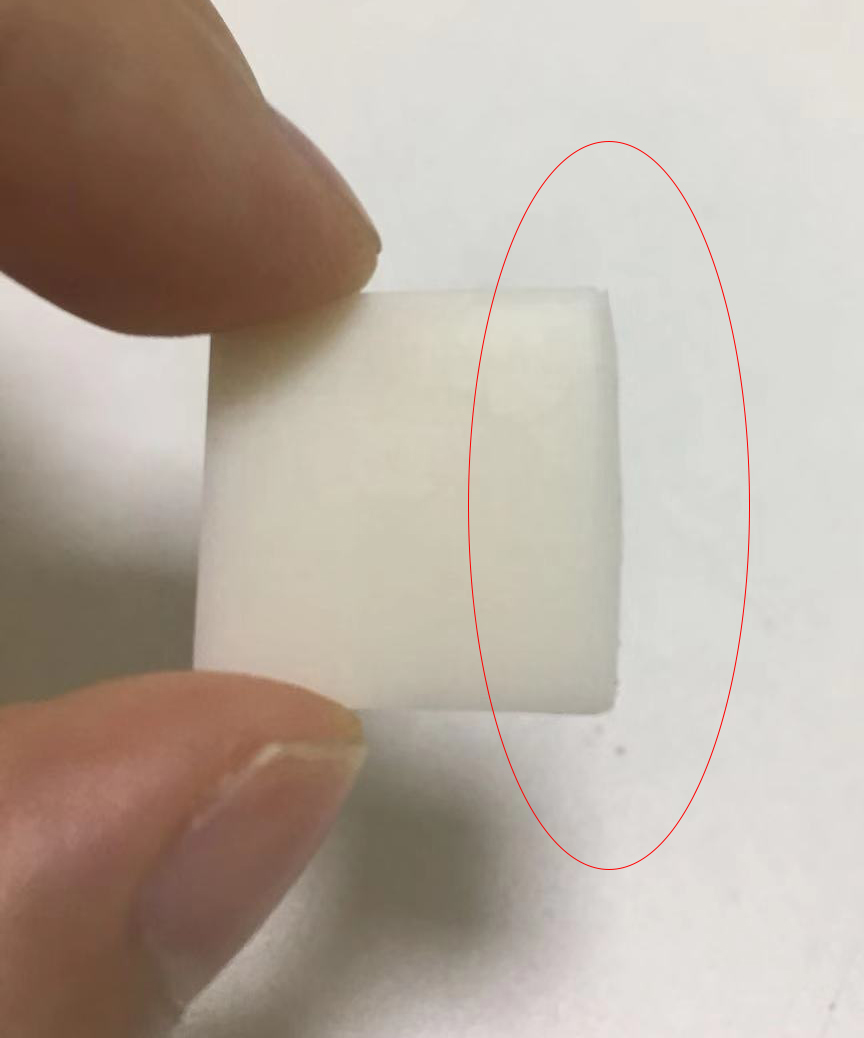

Nr 1 (orientacja kwadratu 0°) ustawiliśmy pionowo na konstrukcjach wsporczych, których pola przekroju również ulegają znacznym zmianom w porównaniu z innymi orientacjami. Ale zmiany, które pojawiły się w jego powierzchni są znacznie mniejsze niż w przypadku nr 7, dlatego nierówna jest jedynie strona łącząca się z konstrukcjami wsporczymi.

Wynik próby

Ranga integralności modelu:

3 > 6 > 2 > 4 > 5 > 1 > 7

Odkształcenie modelu

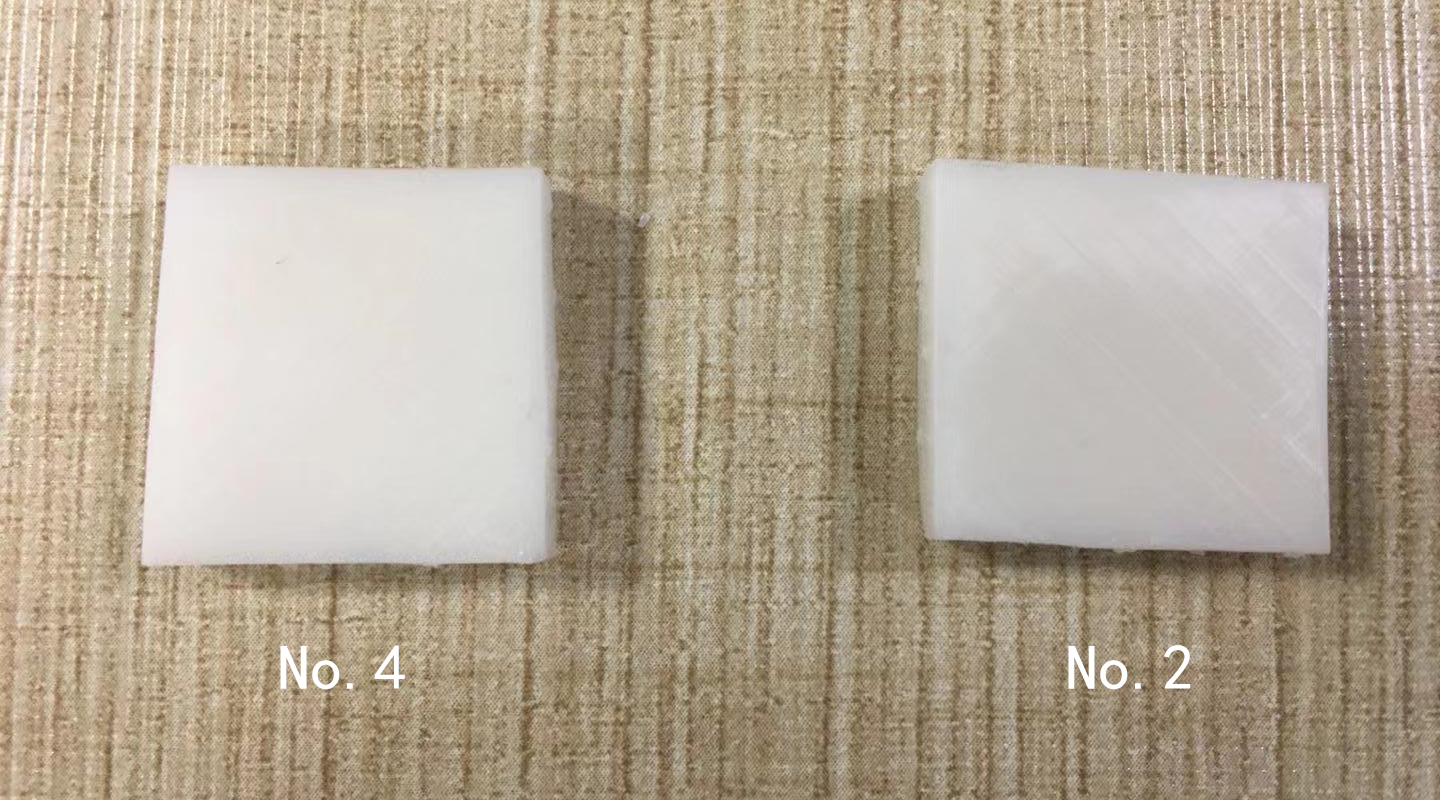

Zgodnie z zasadą, tak małe obiekty (20 x 5 x 20 mm) nie powinny podlegać deformacji modelu. Jednak nr 7 został w ten sposób mniej lub bardziej zdeformowany. Okazało się też, że tratwy przy nr 2 i 4 oderwały się od platformy roboczej i cała konstrukcja podniosła się. Spowodowało to powstanie szczeliny między platformą a ekranem. Być może dlatego też, nr 2 i nr 4 zostały zdeformowane.

Wynik próby

Ranga deformacji modelu:

3 < 6 < 5 < 1 < 4 < 2 < 7

Jakość powierzchni

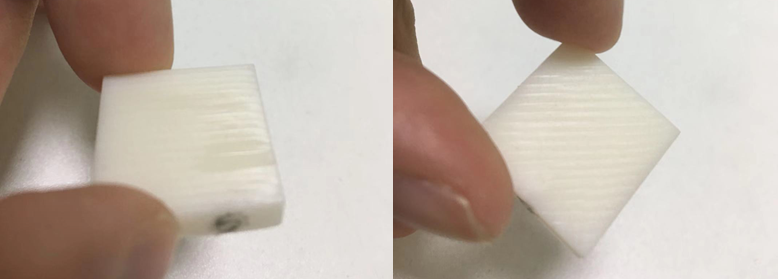

Nagłe zmiany struktury modelu nie tylko wpływają na integralność modelu, ale zazwyczaj powodują również widoczne linie na powierzchni. Poza tym, orientacja części wpływa na jakość powierzchni ze względu na proces cięcia i drukowania części w przyrostach w kierunku Z. Ku naszemu zdziwieniu widzimy wyraźne linie na powierzchni pod kątem 45 stopni.

Kolejnym rezultatem testu jest to, że nr 1 (orientacja 0° kwadratu) ma najlepszą jakość powierzchni. Ale nie ma wątpliwości, że numer 7 jest nadal najgorszy.

Wynik próby

Ranga jakości powierzchni:

1 > 3 > 4 > 2 > 6 > 5 > 7

Orientowanie części w różnych kierunkach powoduje znaczną różnicę w jakości druku, jak mogliśmy się przekonać w powyższym teście. Jeśli mielibyśmy ocenić w skali od 1-7, gdzie 7 to najlepsza ocena, to naszą próbę najlepiej przeszedł nr 3. Wykluczyliśmy rangę deformacji modelu, ponieważ ma ona pewien stopień niepewności. A wyniki ustawiają się następująco:

- nr 3 (wynik 13),

- nr 6 (wynik 9),

- nr 2 (wynik 9),

- nr 4 (wynik 9),

- nr 1 (wynik 9),

- nr 5 (wynik 5)

- i nr 7 (2 punkty).

Jeśli podzielimy grupy według ustawień pod kątem, ranking wyniesie:

- 30° (wynik 22),

- 0° (wynik 18),

- 45° (wynik 14)

- i 90° (wynik 2).

Natomiast, jeśli podzielimy na grupy według kształtu, kwadrat i romb wypadły równie dobrze. Dlatego wyróżniamy rangę jakości powierzchni, ponieważ ma na nią duży wpływ kształt. Wtedy drużyna rombowa (wynik 15) będzie lepsza niż drużyna kwadratowa (wynik 12).

W rezultacie najlepszą orientacją jest ustawienie wydruku pod kątem 30 stopni. Należy jednak pamietać, że pole przekroju poprzecznego warstw zmienia się za każdym razem maksymalnie. Ponadto optymalna orientacja może się różnić w zależności od drukowanego materiału i rzeczywistej sytuacji modelu.

Źródło artykułu: chitubox.com

Polecane artykuły

Konferencja Techniki Dentystycznej 18-21.04.2024

Jako zloty sponsor mamy przyjemność Was zaprosić na 18. konferencję techniki dentystycznej Grzegorza i Andrzeja Polaków! W tym roku przygotowaliśmy dla Was wykłady, warsztaty, pokazy, które z pewnością rozwiną Wasze techniczne skrzydła i otworzą oczy na nowe...

Cyfrowa ortodoncja

Uwolnij potencjał Twojej kliniki z zestawem od TAG Dental! Jeśli jesteś ortodontą, to zapewne wiesz, jak ważnym elementem jest prawidłowe pobranie wycisków, które wpływają na cały plan leczenia ortodontycznego. 𝐂𝐲𝐟𝐫𝐨𝐰𝐞 𝐰𝐲𝐜𝐢𝐬𝐤𝐢 to nie tylko wygoda, ale również...

HOT News! iTero w naszej ofercie.

Z przyjemnością informujemy, że nasza firma stała się oficjalnym dystrybutorem skanerów iTero. Jako jedyni w Polsce mamy w swojej ofercie całą gamę modeli, dzięki czemu nie musisz ograniczać swojego wyboru. Początki marki iTero to branża protetyczna. Dlatego skanery...

Rozpocznij karierę w TAG Dental.

Rozpocznij karierę w TAG Dental i rozwijaj świat cyfrowej stomatologii.Cyfrowa stomatologia to Twoja pasja? Posiadasz doświadczenie w branży stomatologicznej? To świetnie! W związku z rozwojem naszej firmy szukamy 3 osób, które dołączą do zespołu...