Rozwiązanie problemów pojawiających się podczas drukowania 3D

Rozwiązanie problemów pojawiających się podczas drukowania 3D

Rozwiązanie problemów pojawiających się podczas drukowania 3D

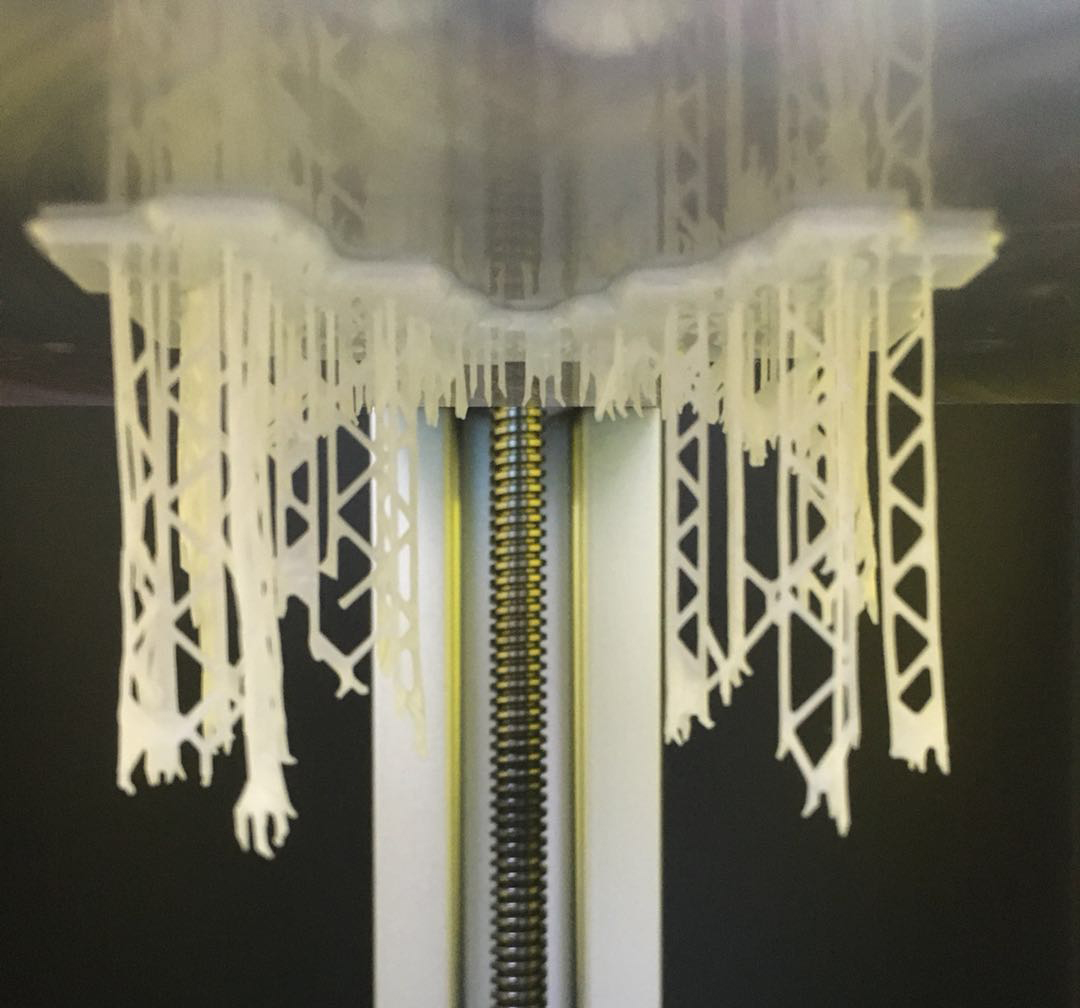

Czasami w procesie drukowania 3D w różnych technologiach SLA / DLP / LCD, w mniejszym lub większym stopniu pojawiają się problemy z konstrukcjami wsporczymi. Najczęstszą sytuacją która się zdarza, to uszkodzenia konstrukcji wsporczej lub jej całkowity brak.

W tym artykule, pokazujemy jak pracować na ustawieniach parametrów w oprogramowaniu ChituBox zainstalowanym na drukarkach 3D, tj. Sonic Mini 4K, Sonic Mighty 4K i Sonic 4K.

W większości przypadków pojawiające się problemy, są związane z brakującymi lub uszkodzonymi konstrukcjami wsporczymi. Najczęściej są one spowodowane niewłaściwymi parametrami dobranymi do procesu drukowania.

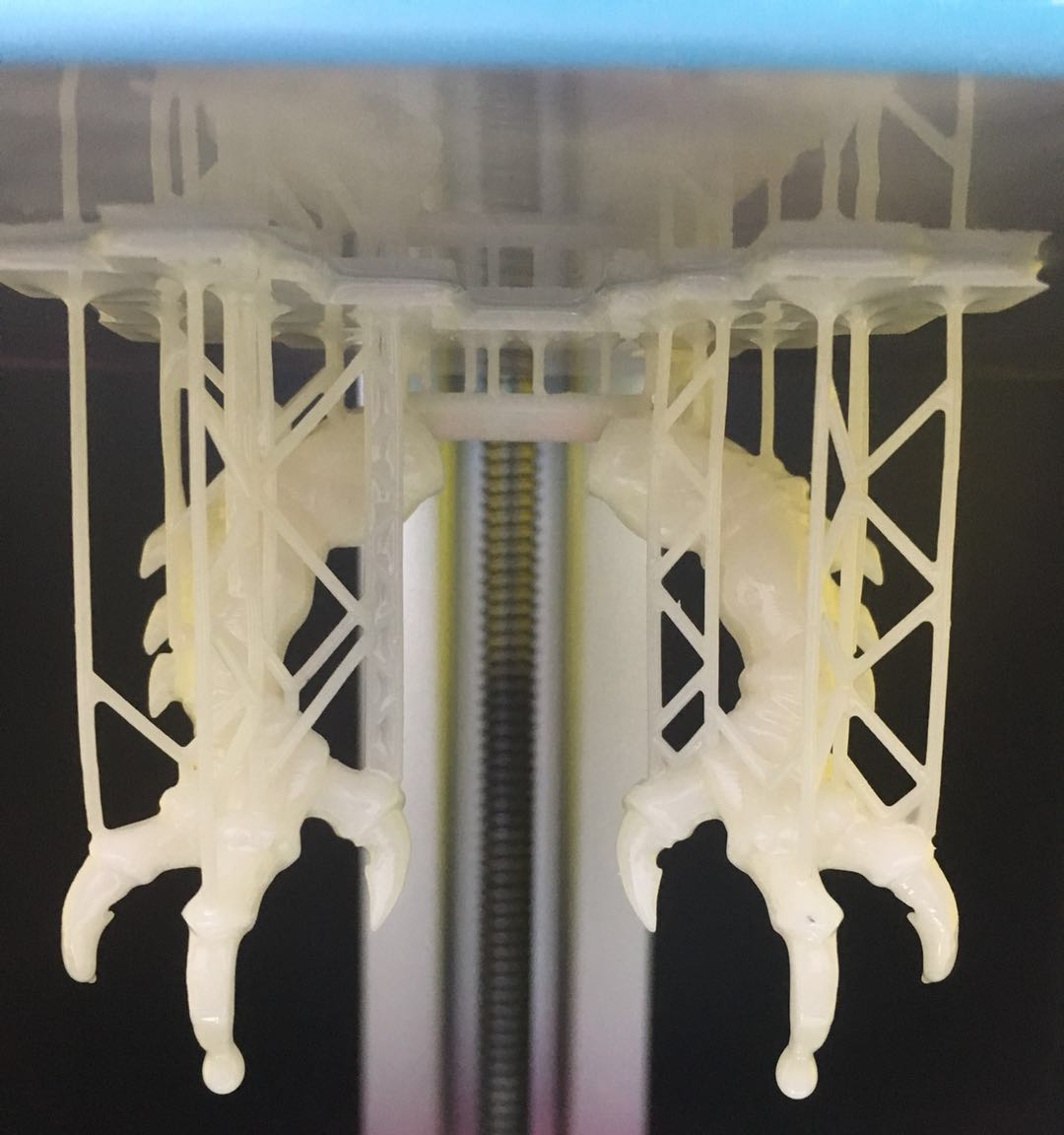

Przy odrobinie szczęścia mogą pojawić się niewielkie odkształcenia lub błędne ułożenie części połączenia między modelem 3D a zerwanymi podporami. Jeśli bedziemy mieć pecha, na płycie roboczej znajdziemy tylko podstawę i konstrukcje wsporcze, a sam model nie będzie w ogóle wydrukowany. Należy również pamiętać, że niektóre błędy będziemy mogli zauważyć dopiero po zdjęciu gotowego modelu z platformy.

Do platformy roboczej przykleiły się jedynie podpory i konstrukcje

Jeśli pojawiają się problemy z przyklejaniem się wydruków do platformy roboczej, przyczyn może być kilka.

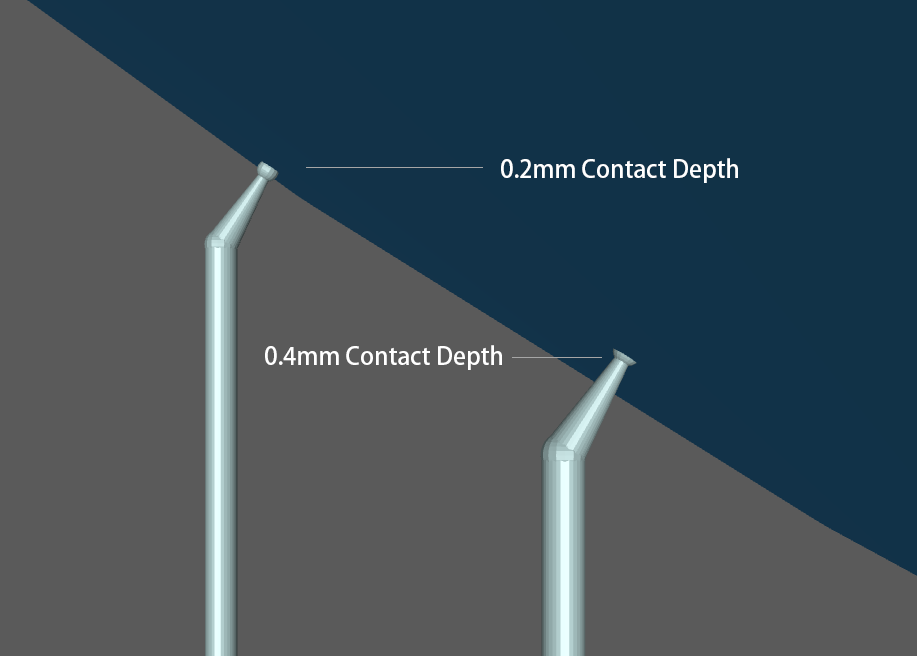

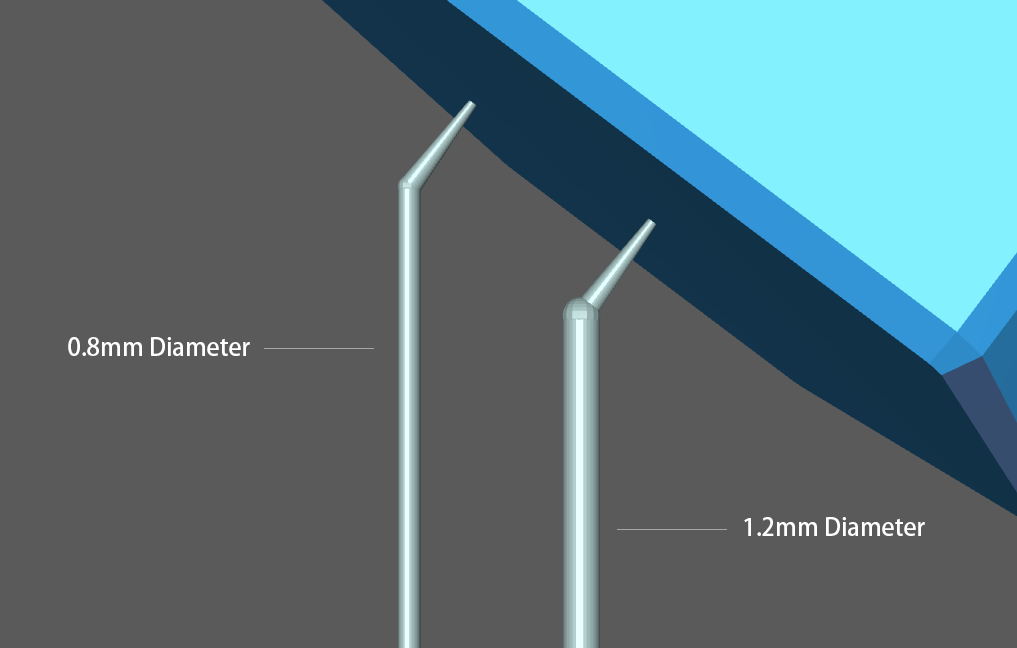

Kluczowym parametrem podpór jest zwykle jej szczytowa końcówka. Odnosi się do górnej części podpory. Górna część jest więc ważnym czynnikiem łączącym model i wsparcie. Warto zwrócić uwagę, że na górze są 3 parametry: głębokość (Contact Depth), górna średnica (Upper Diameter) i dolna średnica (Lower Diameter).

Głębokość Contact Depth

Im większy parametr średnicy Contact Depth, tym głębiej końcówka podpory wsuwa się w model. Musimy zawsze się upewnić, że parametr Contact Depth jest wystarczający, aby dopasowanie było odpowiednie pomiędzy platformą roboczą a folią FEP na dnie wanienki.

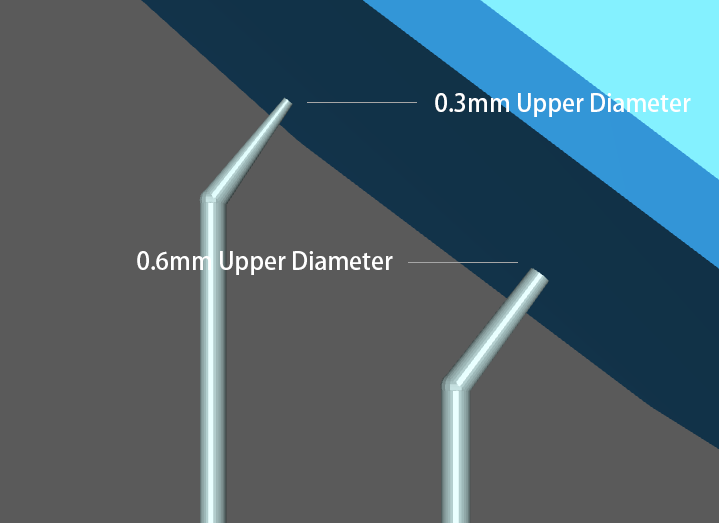

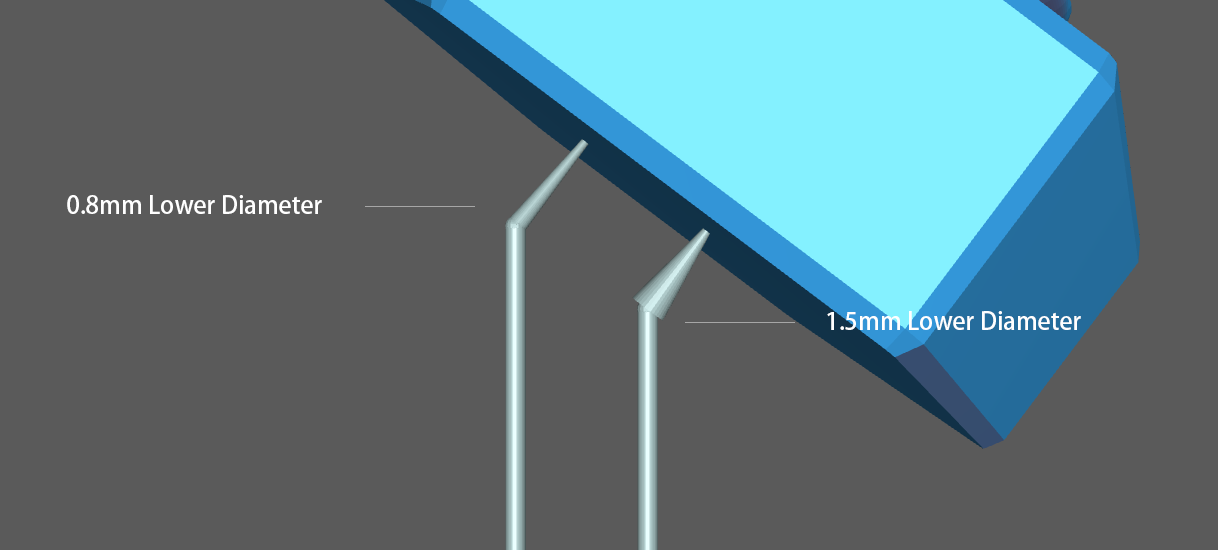

Górna i dolna średnica wspornika

Górna (Upper) i dolna (Lower) średnica wspornika ma ogromne znaczenie dla całych połączeń konstrukcji wsporczych. Jeśli staw konstrukcji nie będzie dobrze połączony, będzie podatny na pękanie. Zwykle im grubsza górna i dolna średnica, tym mocniejsze jest podparcie. Warto rozsądnie wyregulować te średnice, aby uniknąć sytuacji, w której centralna (Middle) część wspornika będzie zbytnio obciążona.

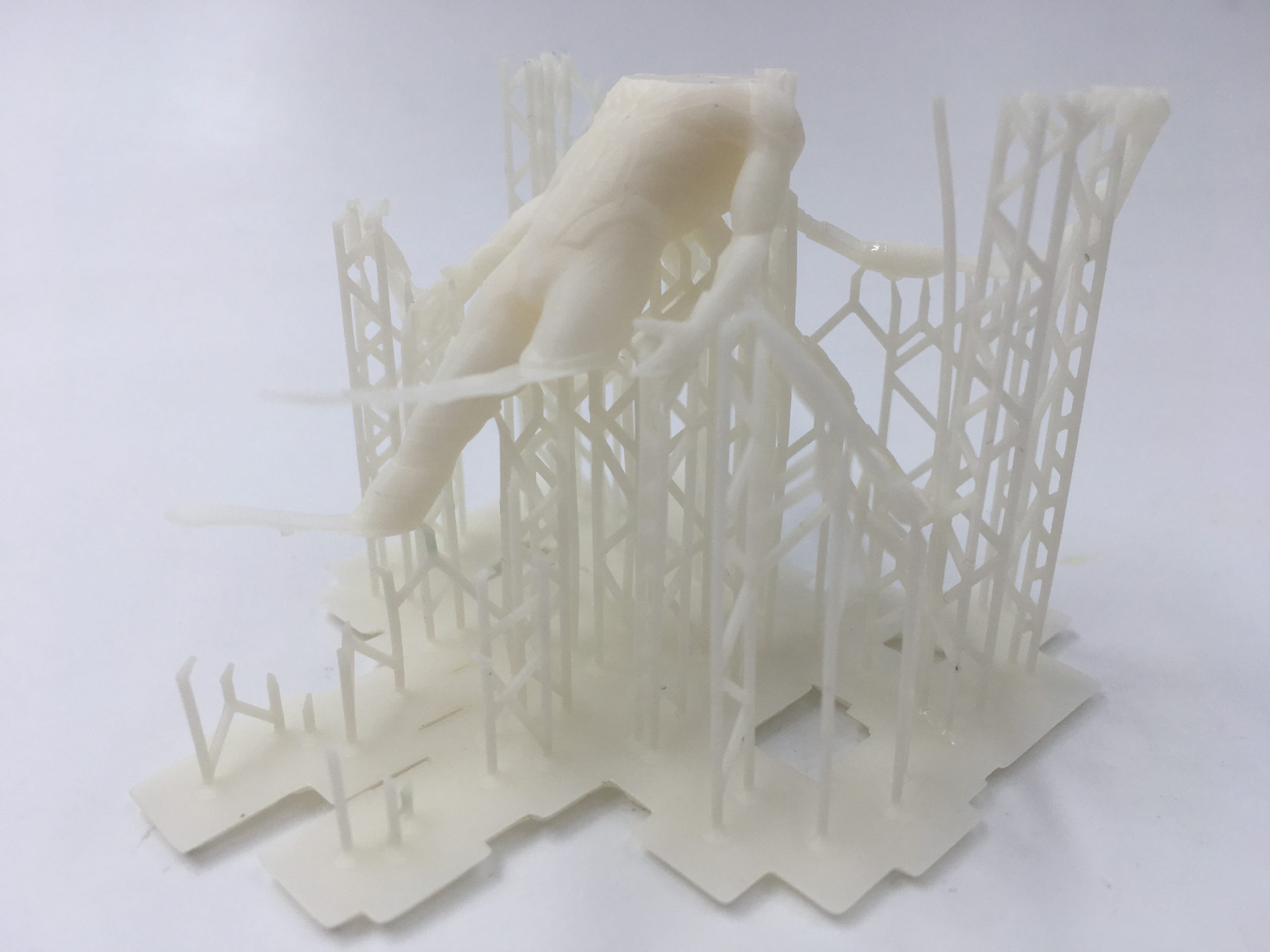

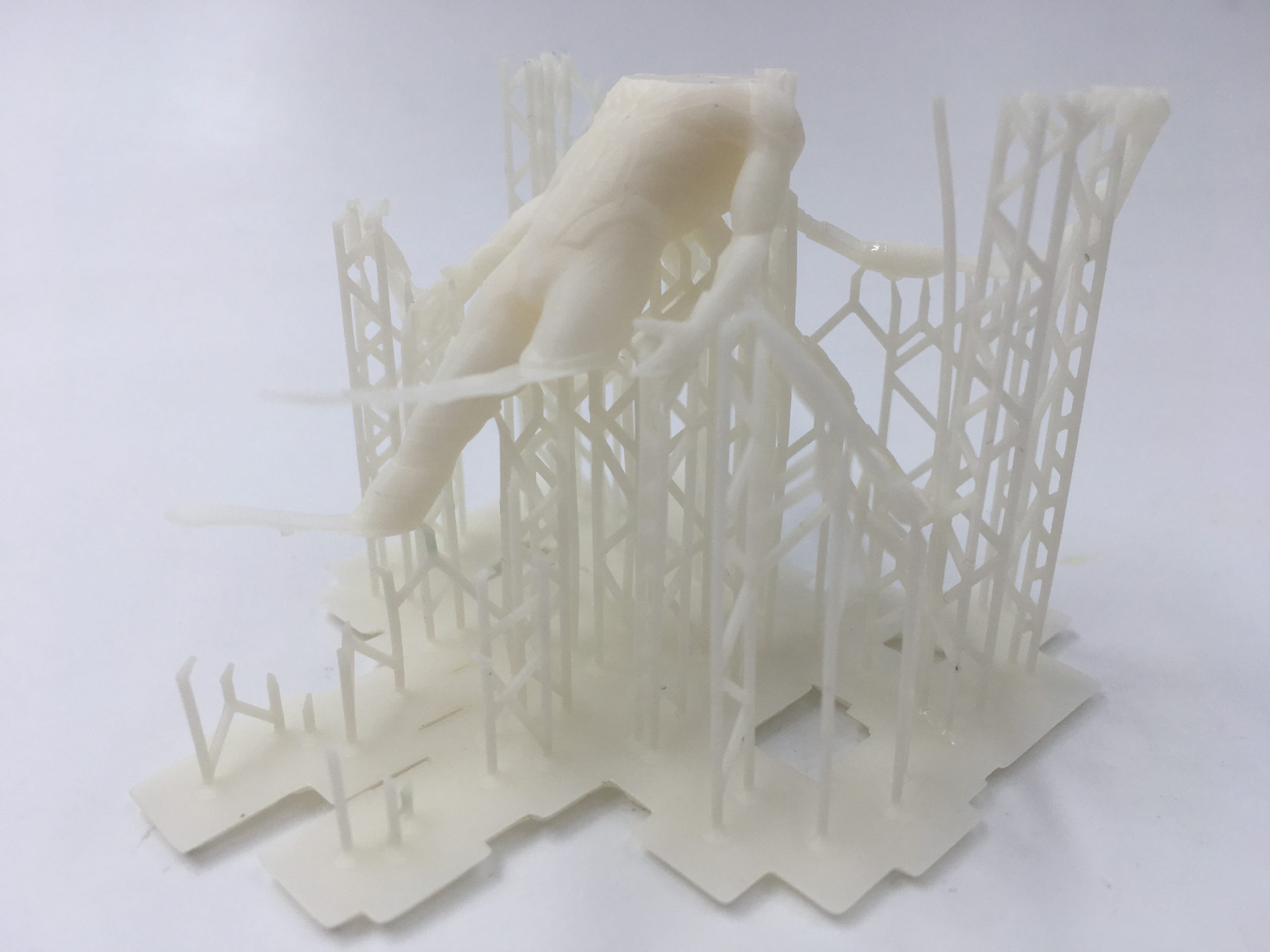

Test na przykładzie modelu pazurów tyranozaura

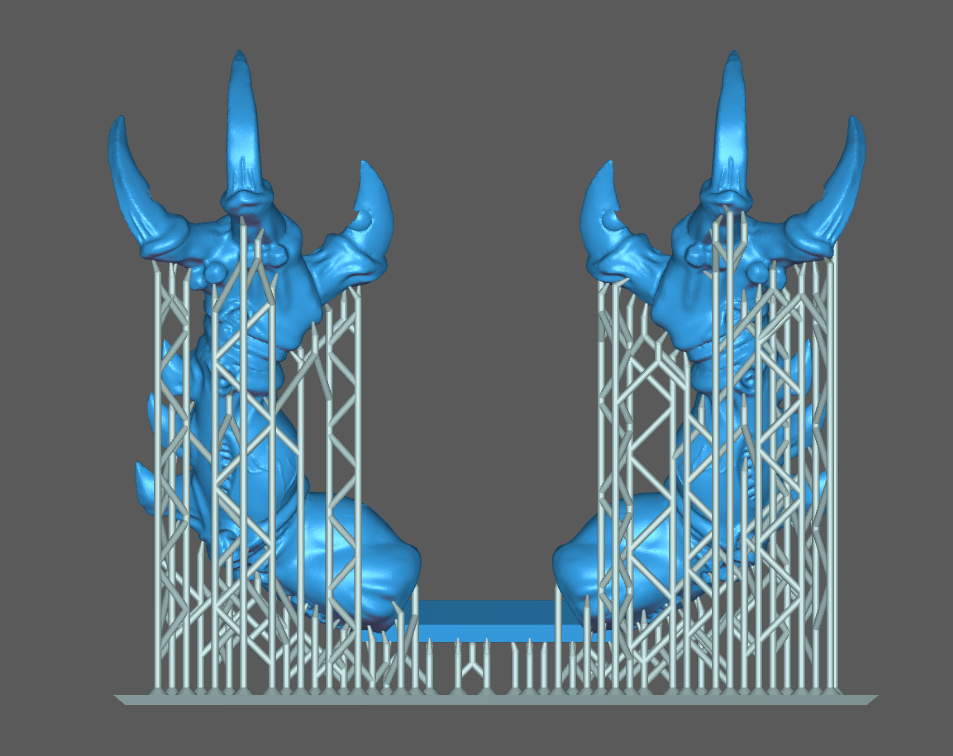

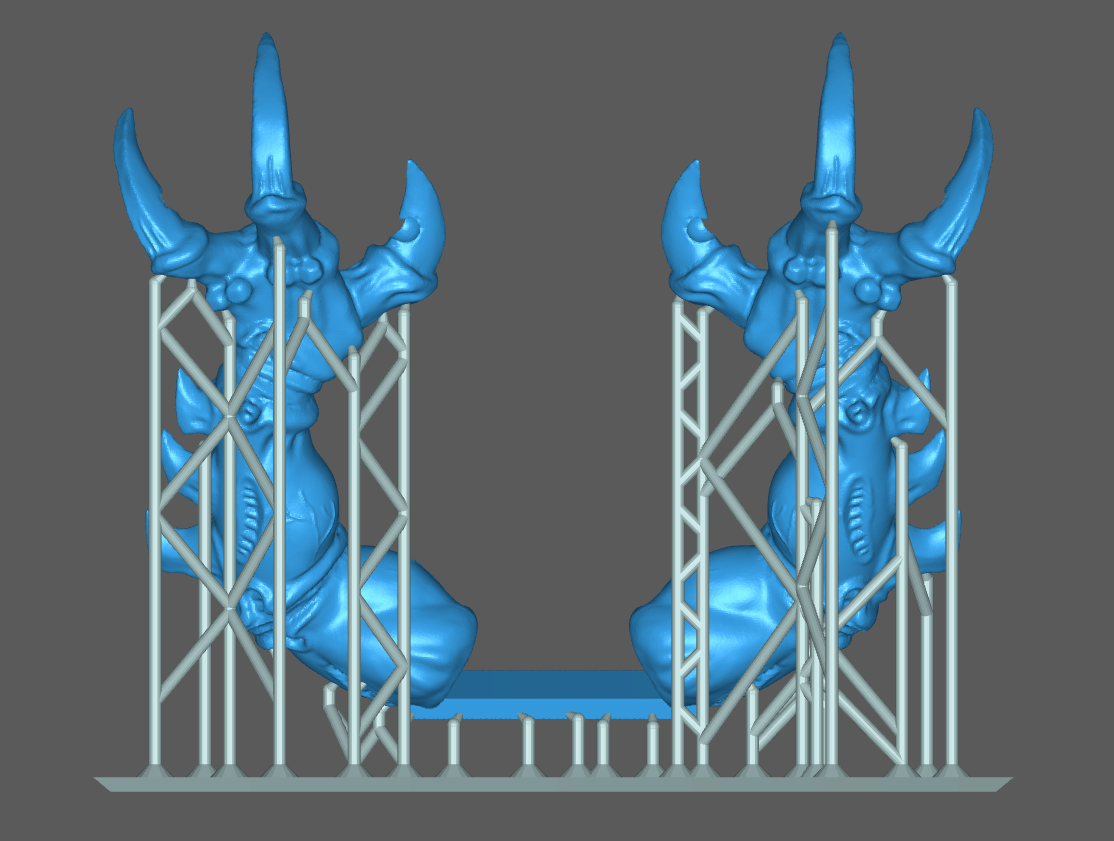

Przykładowe ustawienia

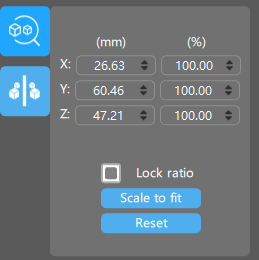

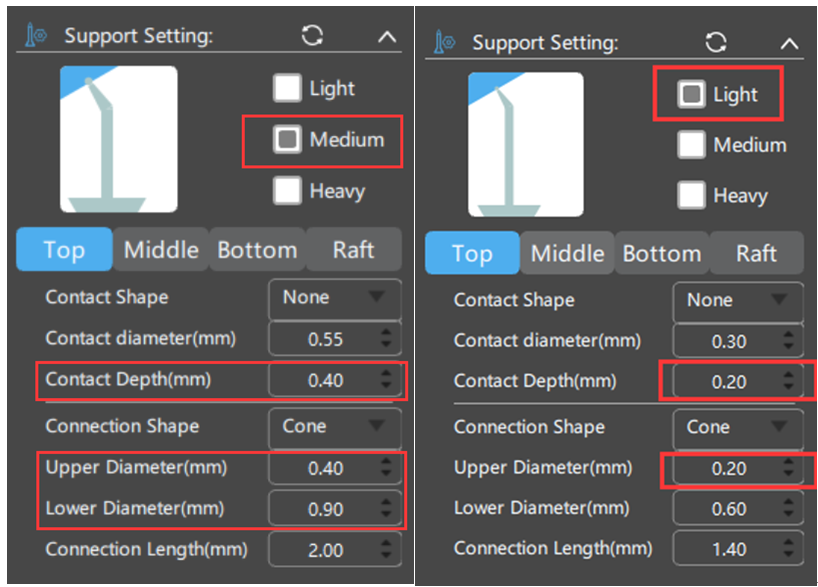

Na przykładzie pazurów tyranozaura, widzimy, że nasz model jest mały (26,63 x 60,46 x 47,21 mm). Na początku zakładamy więc, że parametr „Light” przy głębokości styku 0,2 mm, górnej średnicy 0,2 mm i dolnej 0,6 mm będą wystarczające, aby utrzymać wydruk.

Niestety, to nie wystarczy do prawidłowego wydruku, musimy jeszcze zmienić ustawienia „Light” na „Medium” i dostosować ręcznie parametry przy głębokości Contact Depth 0,4 mm – ustawić górną średnicę 0,4 mm i dolną 0,9 mm.

Wersja „Light”

Wersja „Medium”

Na powyższym przykładzie, może się wydawać, że wersja „Light” znacznie oszczędza nam materiały, jednak, oprócz górnych wporników, średnica części centralnej (Middle) w wersji „Light” do wersji „Medium”, wzrosła o 0,2 mm.

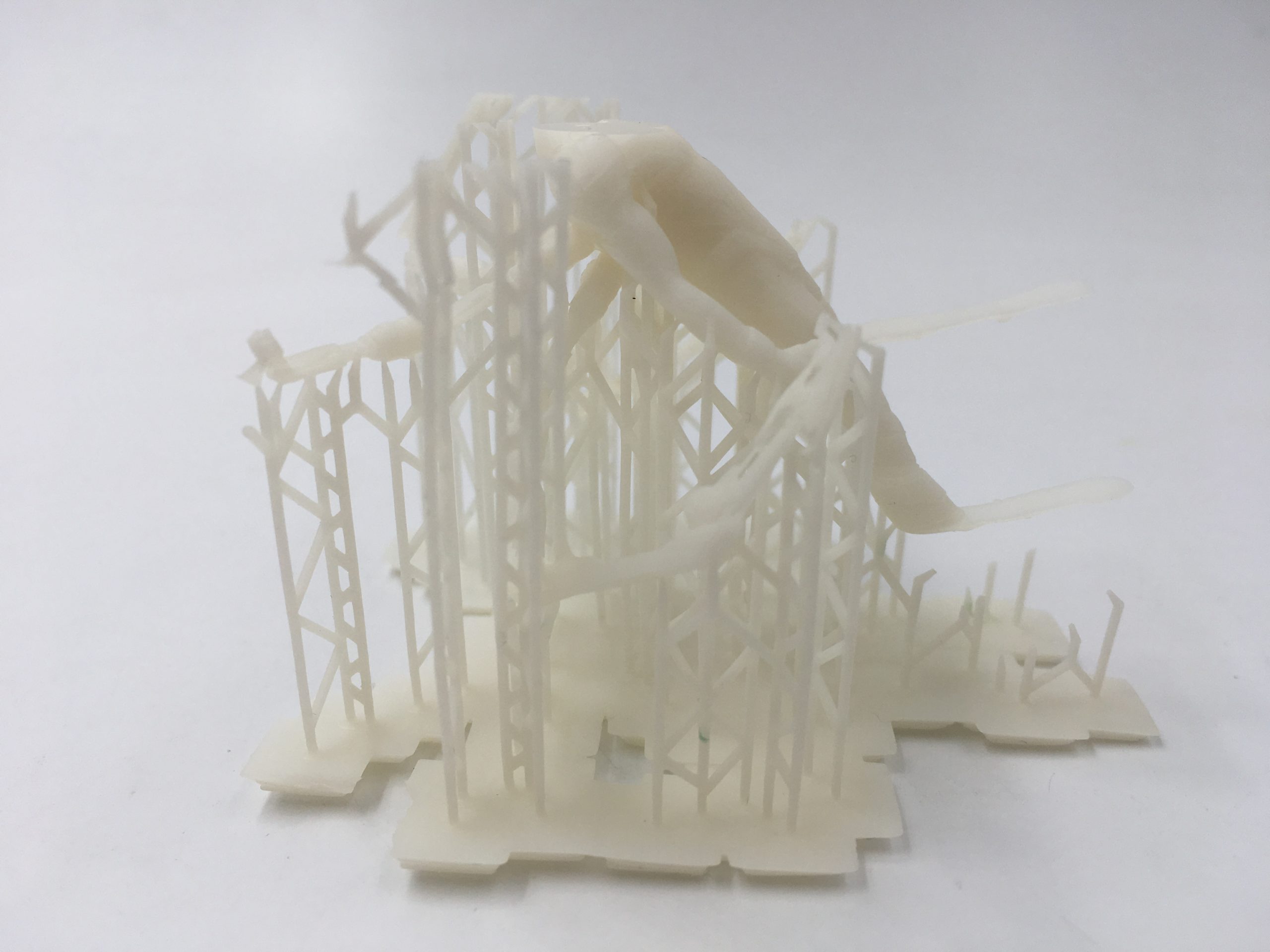

Średnica centralnej części wspornika

Jeśli średnica centralnej (Middle) części wspornika będzie większa, cała podpora stanie się mocniejsza i twardsza. Jeśli „kręgosłup”konstrukcji jest zbyt cienki, łatwo można go złamać lub nawet pominąć podczas drukowania. Zwróć uwagę na centralna część, tak samo jak i na górną, aby były w idealnej proporcji i harmonii.

Większość problemów z przyczepnością wynika ze złego ustawienia konstrukcji wsporczych. Nie ma uniwersalnego ustawienia parametrów, które można powielać dla dowolnego typu żywicy lub pracując z dowolnym projektem 3D. Oznacza to, że parametry druku mogą się różnić za każdym razem, gdy masz nową żywicę lub całkiem nowy model. Jednak, nie należy się zniechęcać, bo podczas codziennej praktyki, możemy zebrać doświadczenie, które ułatwi nam przyszłą pracę i sprawi, że rutynowe ustawianie parametrów będzie dla nas pestką!

Aby to osiągnąć, postępuj zgodnie z ogólnymi wskazówkami, aby dostosować parametry drukowania dla każdego nowego wydruku.

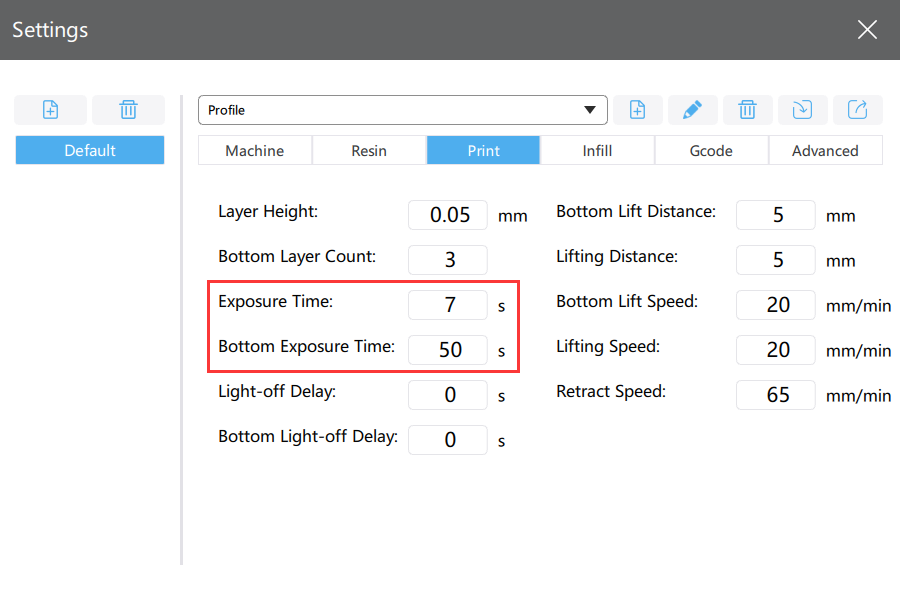

Czas ekspozycji nie musi być długi

Na konstrukcje wsporcze ma również wpływ moc światła oraz czas utwardzania lub ekspozycji. Czas ekspozycji to czas, przez jaki źródło światła będzie wystawiać każdą warstwę podczas drukowania. Różne drukarki 3D SLA / DLP / LCD mają różne czasy utwardzania żywic. Jednak dłuższy czas naświetlania wcale nie musi oznaczać, że utwardzenie będzie lepsze. Nadmierna ekspozycja sprawi, że warstwy będą grubsze niż zakładano, co spowoduje zniekształcenia, a nawet poważne transformacje.

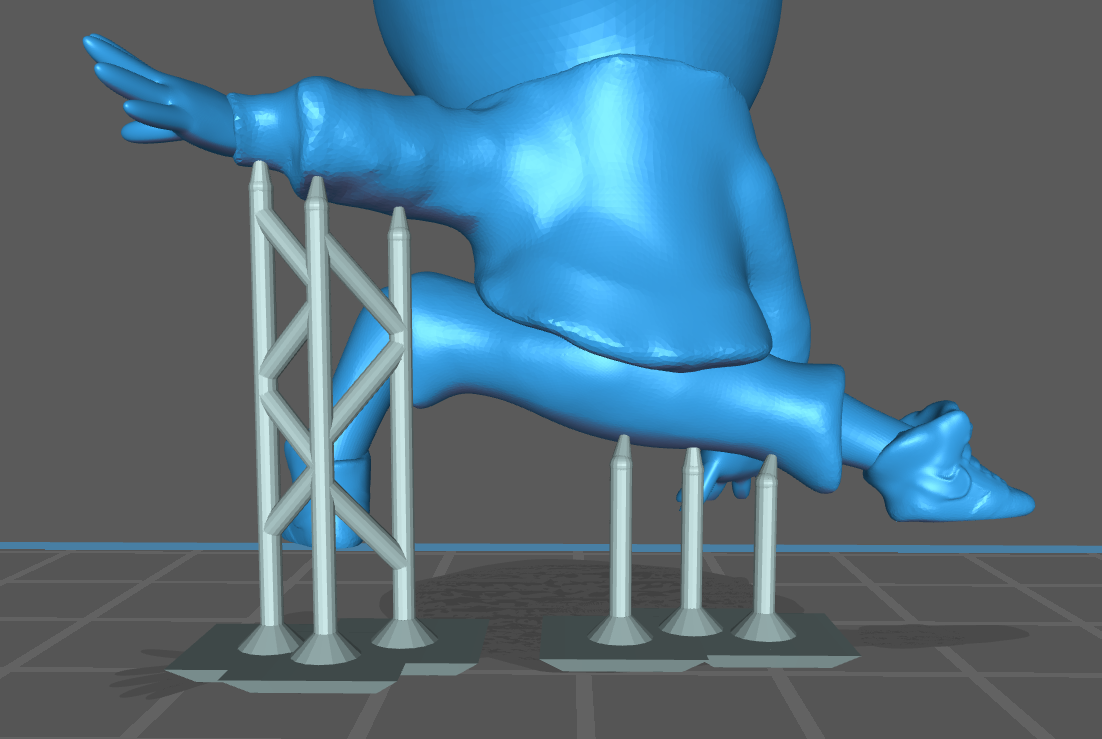

Aby rozwiązać problem braku lub uszkodzonych wsporników, musimy dostosować drukarkę i rozsądnie ustawić wszystkie parametry, ale także dodać połączone podpory, aby zwiększyć wskaźnik sukcesu drukowania.

Podczas generowania podpór lepiej jest łączyć podpory razem, zamiast umieszczać je pojedynczo. W oprogramowaniu ChituBox połączone ze sobą podpory znacznie zmniejszają ryzyko odkształcenia podpory. Taka konstrukcja umożliwia mocniejsze trzymanie konstrukcji wsporczych, dzięki czemu jest mniej podatna na uszkodzenia. Nawet jeśli brakuje niektórych części lub są one uszkodzone, inne połączone ze sobą części mogą odgrywać rolę pomocniczą i znacznie poprawić wskaźnik sukcesu drukowania.

Wydruki nie przyklejają się do platformy roboczej

Przy drukowaniu 3D używane są odmienne metody wydruku. Różnią je przede wszystkim stosowane w nich materiały do wydrukowania obiektów trójwymiarowych. Jedną z takich metod jest SLA, czyli stereolitografia. W przypadku drukarek 3D wykorzystujących metodę SLA, najczęściej pojawiające się problemy, mają związek z przyczepnością, tzn., że po wydrukowaniu 3D otrzymaliśmy tylko wsparniki i struktury modelu na płycie roboczej zamiast zamierzonego obiektu. W takich przypadkach część modelu przykleja się do platformy roboczej, a część do wanienki z żywicą.

Może się zdażyć, że po całym procesie drukowania, nie otrzymaliśmy nic poza podstawą przyklejoną do wanienki z żywicą. Zanim jednak rozwiążemy ten problem, wyjaśnijmy, dlaczego podstawa nie przykleja się, tak jak powinna do platformy roboczej.

Większość powodów, dla których podstawa nie przykleja się do płyty roboczej, jest związana z samą platformą roboczą i pierwszą drukowaną warstwą. Jeśli platforma robocza nie jest ustawiona płasko, prawdopodobnie wystąpią problemy z przyczepnością i pojawią sie błędy, szczególnie podczas wykonywania dużych wydruków. Pochylona platforma lub cała podstawa mogą powodować błędy w generowaniu podpór. Co w rezultacie, kończy się niepowodzeniem drukowania.

Poza tym, jeśli odległość między ekranem a platformą roboczą jest zbyt duża, wydruk nie przylega prawidłowo do platformy roboczej. Przy każdym procesie drukowania, pierwszym krokiem powinno być upewnienie się, że drukarka 3D jest odpowiednio skalibrowana i wypoziomowana. Przejdź do artykułu w którym pokazujemy jak poprawnie skalibrować drukarkę 3D >

Jeśli pierwsza warstwa zaprojektowanego modelu jest zbyt cienka, siła nie będzie wystarczająca, aby oderwać pierwszą warstwę od folii FEP. W przypadku zbyt szybkiego drukowania pierwsza warstwa nie ma czasu na związanie się z platformą roboczą. Wydłuż zatem czas ekspozycji pierwszej warstwy. Możesz ustawić tak, aby był około 10 razy dłuższy niż normalny czas utwardzania każdej kolejnej warstwy.

Pamiętaj też, że oprócz problemów z parametrami, na brakujące lub uszkodzone konstrukcje wsporcze mogą również wpływać techniczne zaniedbania drukarek 3D i wyposażenia, takie jak niewystarczające źródło światła, brudna folia FEP, wady panelu LED, itp.

Źródło artykułu: chitubox.com

Polecane artykuły

Drukarka 3D + 3 żywice gratis!

Dołącz do nas w Social Mediach i bądź na bieżąco! Stomatologia przyszłości!We Know HowTAG Dental O nasPolityka prywatności SZKOLENIA Harmonogram WykładowcyOFERTA Skanery wewnątrzustneSkanery laboratoryjneDrukarki 3DFrezarki stomatologiczneOprogramowanie EXOCADKONTAKT...

Skanery Medit już od 36 000 pln

Dołącz do nas w Social Mediach i bądź na bieżąco! Stomatologia przyszłości!We Know HowTAG Dental O nasPolityka prywatności SZKOLENIA Harmonogram WykładowcyOFERTA Skanery wewnątrzustneSkanery laboratoryjneDrukarki 3DFrezarki stomatologiczneOprogramowanie EXOCADKONTAKT...

Odbierz darmowy bilet VIP

Dołącz do nas w Social Mediach i bądź na bieżąco! Stomatologia przyszłości!We Know HowTAG Dental O nasPolityka prywatności SZKOLENIA Harmonogram WykładowcyOFERTA Skanery wewnątrzustneSkanery laboratoryjneDrukarki 3DFrezarki stomatologiczneOprogramowanie EXOCADKONTAKT...